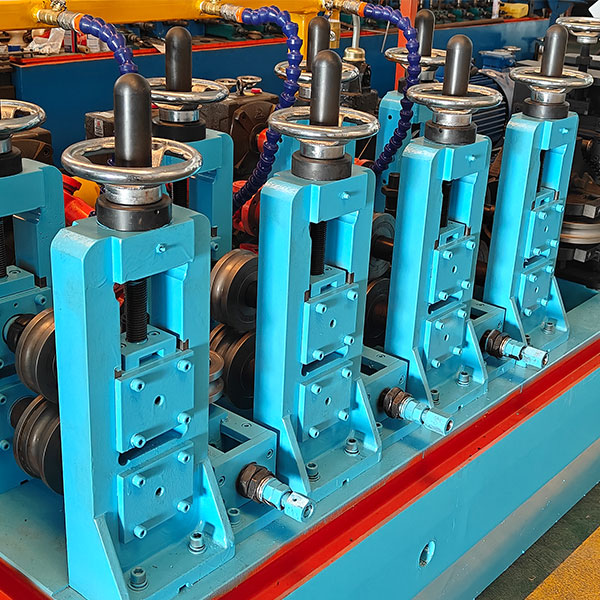

Оборудование для производства круглых труб

Производство круглых труб – сложный и многоэтапный процесс, требующий специализированного оборудования для производства круглых труб. В этой статье мы подробно рассмотрим необходимое оборудование, технологии производства, а также факторы, которые следует учитывать при выборе поставщика и оптимизации производственного процесса. Мы разберем основные этапы производства, начиная от подготовки сырья и заканчивая финальной обработкой готовой продукции. Узнайте, какое оборудование подойдет именно для вашего производства, какие параметры важны при выборе поставщика и как оптимизировать процесс для достижения максимальной эффективности.

Этапы производства круглых труб и необходимое оборудование

Производство круглых труб состоит из нескольких ключевых этапов, каждый из которых требует специализированного оборудования. Рассмотрим эти этапы подробнее:

1. Подготовка сырья

На этом этапе происходит подготовка металлической ленты (штрипса) к дальнейшей обработке. Основные операции включают:

- Размотка рулонов: Используются разматыватели, которые обеспечивают равномерную подачу ленты в производственную линию.

- Правка ленты: Правильные машины устраняют деформации и обеспечивают плоскостность ленты.

- Сварка концов ленты: Сварочные аппараты соединяют концы лент для непрерывного производственного процесса.

- Накопление ленты: Петлевые накопители компенсируют разницу в скорости между разными этапами производства, обеспечивая стабильность процесса.

Оборудование: разматыватели, правильные машины, сварочные аппараты, петлевые накопители.

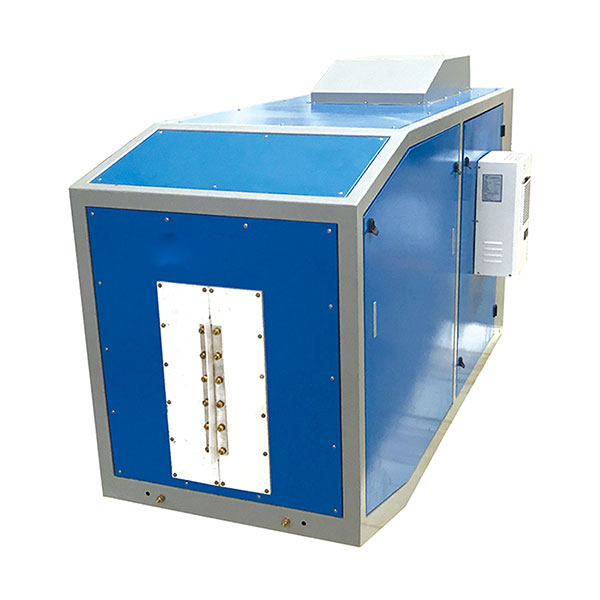

2. Формовка трубы

На этом этапе лента постепенно приобретает круглую форму. Формовка может осуществляться различными способами:

- Роликовая формовка: Наиболее распространенный метод, при котором лента проходит через серию роликов, постепенно формирующих трубу.

- Клеточная формовка: Используется для производства труб большого диаметра и толщины стенки.

Оборудование: формовочные станы с роликами или клетями.

3. Сварка трубы

После формовки края трубы соединяются сваркой. Существуют различные методы сварки, наиболее распространенные:

- Высокочастотная сварка (ВЧ): Обеспечивает высокую скорость и качество сварки.

- Дуговая сварка под флюсом (SAW): Используется для сварки труб большого диаметра и толщины стенки.

- Лазерная сварка: Обеспечивает высокую точность и узкую зону термического влияния.

Оборудование: высокочастотные генераторы, сварочные аппараты (SAW, лазерные).

4. Зачистка сварного шва

После сварки сварной шов может быть обработан для улучшения качества поверхности и геометрии трубы:

- Наружная зачистка: Удаление излишков металла с наружной поверхности шва.

- Внутренняя зачистка: Удаление грата с внутренней поверхности шва.

Оборудование: зачистные станки с фрезами или абразивными кругами.

5. Калибровка и правка

На этом этапе труба приобретает окончательные размеры и форму. Калибровка обеспечивает точность диаметра и толщины стенки, а правка устраняет деформации:

- Калибровка роликами: Труба проходит через калибровочные ролики, которые придают ей точные размеры.

- Правка роликами или прессами: Устранение отклонений от прямолинейности.

Оборудование: калибровочные станы, правильные машины.

6. Резка трубы

Готовая труба разрезается на отрезки необходимой длины. Резка может осуществляться различными способами:

- Летящая пила: Обеспечивает высокую скорость резки при непрерывном движении трубы.

- Дисковая пила: Используется для резки труб большого диаметра и толщины стенки.

- Плазменная резка: Применяется для резки труб из нержавеющей стали и цветных металлов.

Оборудование: летящие пилы, дисковые пилы, установки плазменной резки.

7. Финишная обработка

После резки труба может подвергаться дополнительной обработке:

- Снятие фаски: Подготовка кромок трубы для сварки.

- Испытания: Проверка качества сварного шва и соответствия трубы требованиям стандартов.

- Маркировка: Нанесение информации о производителе, размере и марке стали.

- Упаковка: Подготовка труб к транспортировке и хранению.

Оборудование: фаскосъемные станки, испытательные стенды, маркировочные машины, упаковочное оборудование.

Выбор оборудования для производства круглых труб: Ключевые факторы

При выборе оборудования для производства круглых труб необходимо учитывать множество факторов, влияющих на эффективность и рентабельность производства:

- Диаметр и толщина стенки трубы: Определяют тип необходимого формовочного и сварочного оборудования.

- Материал трубы: Разные материалы требуют различных технологий сварки и обработки.

- Производительность: Определяет необходимую скорость работы оборудования.

- Автоматизация: Повышает эффективность и снижает затраты на оплату труда.

- Надежность и долговечность: Обеспечивают стабильную работу и снижают затраты на ремонт и обслуживание.

- Цена: Необходимо учитывать стоимость оборудования, монтажа, пусконаладки и обучения персонала.

Как выбрать поставщика оборудования для производства круглых труб

Выбор надежного поставщика оборудования для производства круглых труб – важный шаг к успешному запуску и развитию производства. При выборе поставщика следует обратить внимание на следующие факторы:

- Опыт и репутация: Узнайте о предыдущих проектах поставщика и отзывах клиентов.

- Техническая поддержка: Убедитесь, что поставщик предоставляет квалифицированную техническую поддержку и сервисное обслуживание.

- Наличие запасных частей: Узнайте о доступности запасных частей и сроках их поставки.

- Гарантия: Уточните условия гарантии на оборудование.

- Цена: Сравните предложения нескольких поставщиков и выберите оптимальное соотношение цены и качества.

Компания ООО Шицзячжуан Ситайбо Технология Машинного Оборудования, доступная по адресу https://www.stablemachinery.ru/, является надежным поставщиком оборудования для производства круглых труб. Компания предлагает широкий ассортимент оборудования для различных этапов производства, обеспечивает техническую поддержку и сервисное обслуживание.

Оптимизация процесса производства круглых труб

Оптимизация процесса производства круглых труб позволяет повысить эффективность, снизить затраты и улучшить качество продукции. Рассмотрим основные направления оптимизации:

- Автоматизация: Внедрение автоматизированных систем управления и контроля позволяет снизить влияние человеческого фактора и повысить стабильность процесса.

- Оптимизация режимов сварки: Правильный выбор режимов сварки позволяет получить сварной шов высокого качества и снизить расход материалов.

- Использование современных технологий: Внедрение новых технологий, таких как лазерная сварка или плазменная резка, позволяет повысить производительность и улучшить качество продукции.

- Обучение персонала: Квалифицированный персонал способен эффективно управлять оборудованием и оперативно устранять возникающие проблемы.

- Регулярное техническое обслуживание: Своевременное техническое обслуживание оборудования позволяет предотвратить поломки и продлить срок его службы.

Примеры и кейсы

Рассмотрим несколько примеров успешного внедрения современного оборудования для производства круглых труб на различных предприятиях:

Кейс 1: Модернизация линии производства труб для нефтегазовой отрасли

Предприятие, специализирующееся на производстве труб для нефтегазовой отрасли, провело модернизацию линии производства, внедрив современное оборудование для высокочастотной сварки и автоматизированную систему контроля качества. В результате производительность линии увеличилась на 30%, а процент брака снизился на 15%.

Кейс 2: Внедрение лазерной сварки на производстве труб из нержавеющей стали

Производитель труб из нержавеющей стали внедрил лазерную сварку, что позволило значительно улучшить качество сварного шва и снизить затраты на последующую обработку. Кроме того, лазерная сварка позволила расширить ассортимент выпускаемой продукции и освоить производство труб с более тонкими стенками.

Таблица сравнения различных методов сварки труб

| Метод сварки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Высокочастотная сварка (ВЧ) | Высокая скорость, хорошее качество шва | Ограничения по толщине стенки | Производство труб общего назначения |

| Дуговая сварка под флюсом (SAW) | Сварка труб большого диаметра и толщины стенки | Относительно низкая скорость | Производство магистральных трубопроводов |

| Лазерная сварка | Высокая точность, узкая зона термического влияния | Высокая стоимость оборудования | Производство труб из нержавеющей стали и цветных металлов |

Заключение

Производство круглых труб – сложный и технологичный процесс, требующий специализированного оборудования для производства круглых труб. Правильный выбор оборудования, надежный поставщик и оптимизация производственного процесса позволяют повысить эффективность, снизить затраты и улучшить качество продукции. Надеемся, что данная статья помогла вам разобраться в основных аспектах производства круглых труб и сделать правильный выбор оборудования для вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический пресс

Гидравлический пресс -

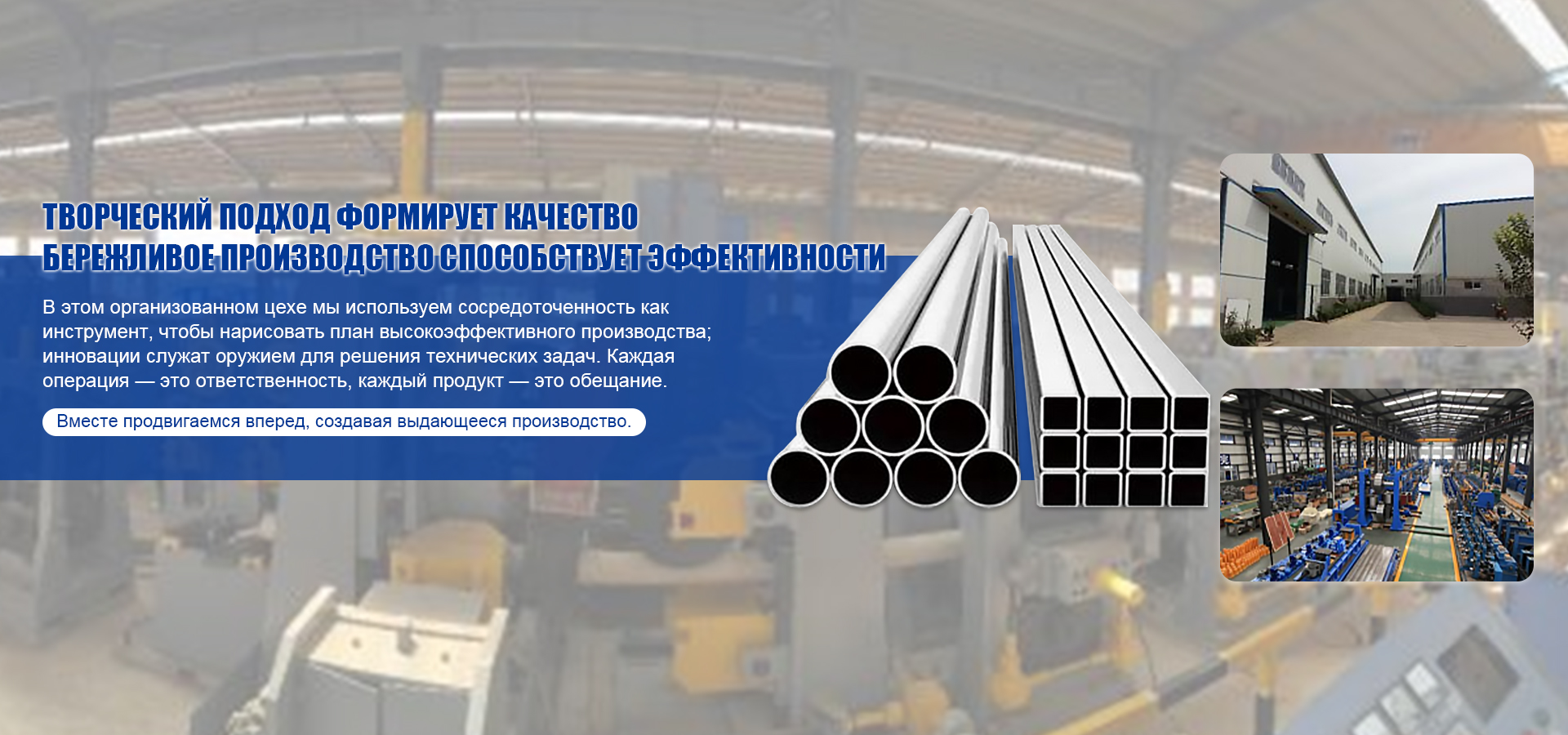

Внутренний скребок

Внутренний скребок -

Машина для продольной резки

Машина для продольной резки -

Оборудование для высокочастотного индукционного нагрева

Оборудование для высокочастотного индукционного нагрева -

Оборудование для производства труб из нержавеющей стали

Оборудование для производства труб из нержавеющей стали -

Кромкофрезерный станок

Кромкофрезерный станок -

Машина для стыковой сварки ножницами

Машина для стыковой сварки ножницами -

Устройство для прямого формования квадрата

Устройство для прямого формования квадрата -

Оборудование для обнаружения дефектов стальных труб

Оборудование для обнаружения дефектов стальных труб -

Профилегибочная машина

Профилегибочная машина -

Линия по производству труб API

Линия по производству труб API -

Пресс-подборщик

Пресс-подборщик

Связанный поиск

Связанный поиск- Купить пильный диск 165

- Ведущие разматыватели металла

- OEM двойной рычаг гидравлический

- OEMRK/ERW 127 Оборудование для формовки и снятия размеров

- Ведущие разматыватели тепловых труб

- Ведущая двуплечая гидравлика

- Сварочный аппарат MIG в Китае

- Листогибочная машина RK/ERW 50

- Ведущие гидравлические ножницы для ручной сварки

- Ведущие дизельные вилочные погрузчики