Ведущие дефектоскопы

В статье рассматриваются ключевые факторы выбора ведущих дефектоскопов, включая типы дефектоскопов, методы неразрушающего контроля, технические характеристики и область применения. Особое внимание уделяется сравнению различных моделей и производителей, а также практическим советам по приобретению и эксплуатации.

Что такое дефектоскоп и зачем он нужен?

Дефектоскоп – это прибор, предназначенный для обнаружения дефектов в материалах и изделиях без их разрушения. Такие методы называются неразрушающим контролем (NDT) и широко применяются в различных отраслях промышленности, чтобы обеспечить безопасность и надежность конструкций и оборудования.

Применение дефектоскопов позволяет:

- Выявлять трещины, поры, расслоения, включения и другие дефекты.

- Оценивать размеры и расположение дефектов.

- Контролировать качество сварных швов, литья, поковок и других изделий.

- Предотвращать аварии и отказы оборудования.

- Снижать затраты на ремонт и обслуживание.

Основные типы ведущих дефектоскопов

Существует несколько основных типов дефектоскопов, каждый из которых основан на различных физических принципах и предназначен для решения определенных задач:

Ультразвуковые дефектоскопы (УЗД)

Ультразвуковые дефектоскопы используют ультразвуковые волны для обнаружения дефектов. Принцип работы основан на отражении ультразвука от границ раздела сред с различными акустическими свойствами. УЗД широко применяются для контроля сварных швов, литья, поковок и других изделий из металлов, пластмасс и композитных материалов.

Преимущества УЗД:

- Высокая чувствительность к мелким дефектам.

- Возможность контроля изделий большой толщины.

- Относительно невысокая стоимость оборудования.

Недостатки УЗД:

- Требуется контакт с поверхностью изделия.

- Сложность интерпретации результатов контроля.

- Необходимость использования специальных контактных жидкостей.

Радиационные дефектоскопы

Радиационные дефектоскопы используют рентгеновское или гамма-излучение для обнаружения дефектов. Принцип работы основан на различной степени поглощения излучения материалом изделия в зависимости от наличия дефектов. Радиационные дефектоскопы применяются для контроля сварных швов, литья и других изделий из металлов и керамики.

Преимущества радиационных дефектоскопов:

- Высокая проникающая способность.

- Возможность контроля изделий сложной формы.

- Визуализация дефектов на рентгеновских снимках.

Недостатки радиационных дефектоскопов:

- Опасность для здоровья персонала.

- Необходимость использования специального оборудования и средств защиты.

- Высокая стоимость оборудования.

Магнитные дефектоскопы

Магнитные дефектоскопы используют магнитное поле для обнаружения дефектов на поверхности и в подповерхностном слое ферромагнитных материалов. Принцип работы основан на образовании магнитных полюсов на краях дефектов, которые притягивают магнитные частицы (например, магнитный порошок или суспензию). Магнитные дефектоскопы применяются для контроля сварных швов, литья, поковок и других изделий из стали и чугуна.

Преимущества магнитных дефектоскопов:

- Высокая чувствительность к поверхностным дефектам.

- Простота и наглядность контроля.

- Относительно невысокая стоимость оборудования.

Недостатки магнитных дефектоскопов:

- Применимость только к ферромагнитным материалам.

- Ограниченная глубина контроля.

- Необходимость размагничивания изделия после контроля.

Вихретоковые дефектоскопы

Вихретоковые дефектоскопы используют вихревые токи для обнаружения дефектов на поверхности и в подповерхностном слое проводящих материалов. Принцип работы основан на изменении характеристик вихревых токов, индуцированных в материале изделия электромагнитным полем, при наличии дефектов. Вихретоковые дефектоскопы применяются для контроля сварных швов, труб, листов и других изделий из металлов и сплавов.

Преимущества вихретоковых дефектоскопов:

- Возможность бесконтактного контроля.

- Высокая скорость контроля.

- Возможность автоматизации контроля.

Недостатки вихретоковых дефектоскопов:

- Ограниченная глубина контроля.

- Чувствительность к изменению электропроводности материала.

- Сложность интерпретации результатов контроля.

Ключевые факторы выбора ведущих дефектоскопов

При выборе дефектоскопа необходимо учитывать следующие факторы:

- Материал изделия: Тип материала определяет выбор метода неразрушающего контроля. Например, для ферромагнитных материалов подходят магнитные дефектоскопы, а для непроводящих материалов – ультразвуковые или радиационные дефектоскопы.

- Тип дефекта: Разные методы контроля имеют разную чувствительность к разным типам дефектов. Например, для обнаружения поверхностных трещин лучше подходят магнитные или вихретоковые дефектоскопы, а для обнаружения внутренних включений – ультразвуковые или радиационные дефектоскопы.

- Размеры и форма изделия: Размеры и форма изделия могут ограничивать применение некоторых методов контроля. Например, для контроля изделий сложной формы лучше подходят радиационные или вихретоковые дефектоскопы, а для контроля изделий большой толщины – ультразвуковые или радиационные дефектоскопы.

- Требования к точности и скорости контроля: Требования к точности и скорости контроля также влияют на выбор метода контроля. Например, для высокоточного контроля лучше подходят ультразвуковые или радиационные дефектоскопы, а для быстрого контроля – вихретоковые дефектоскопы.

- Бюджет: Стоимость оборудования, расходных материалов и обучения персонала также является важным фактором при выборе дефектоскопа.

Сравнение популярных моделей ведущих дефектоскопов

В таблице ниже представлено сравнение нескольких популярных моделей дефектоскопов различных типов:

| Модель | Тип | Основные характеристики | Применение |

|---|---|---|---|

| Olympus Epoch 650 | Ультразвуковой | Диапазон частот: 0.5-35 МГц, Большой LCD экран, A-скан, B-скан | Контроль сварных швов, литья, поковок |

| GE Inspection Technologies Phasor XS | Фазированная решетка | 16:64 каналов, TFM, FMC | Контроль сложных геометрий, автоматизированный контроль |

| Elcometer 456 | Толщиномер покрытий | Измерение толщины покрытий на металлах, Различные датчики | Контроль качества окраски, гальванических покрытий |

Рекомендации по эксплуатации ведущих дефектоскопов

Для обеспечения надежной и безопасной работы дефектоскопа необходимо соблюдать следующие рекомендации:

- Регулярно проводить техническое обслуживание и калибровку прибора.

- Использовать только оригинальные расходные материалы и запасные части.

- Соблюдать правила техники безопасности при работе с дефектоскопом.

- Обучать персонал правильному использованию прибора.

- Вести учет и хранение результатов контроля.

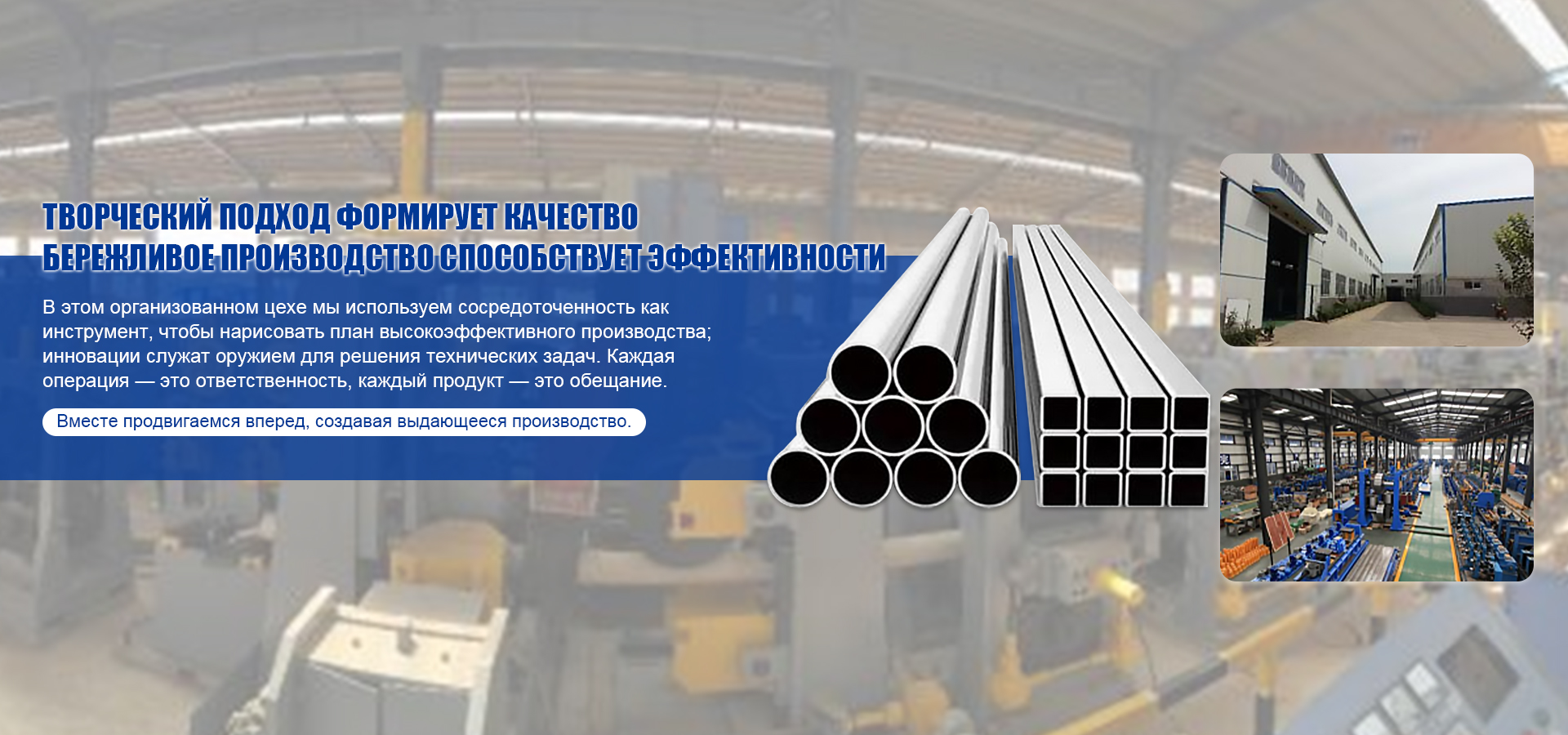

Ведущие дефектоскопы от ООО Шицзячжуан Ситайбо Технология Машинного Оборудования

ООО Шицзячжуан Ситайбо Технология Машинного Оборудования предлагает широкий ассортимент ведущих дефектоскопов различных типов и моделей. Наши специалисты помогут вам выбрать оптимальное решение для ваших задач, а также обеспечат техническую поддержку и обучение персонала. Свяжитесь с нами через наш сайт для получения консультации и индивидуального предложения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству труб API

Линия по производству труб API -

Кран

Кран -

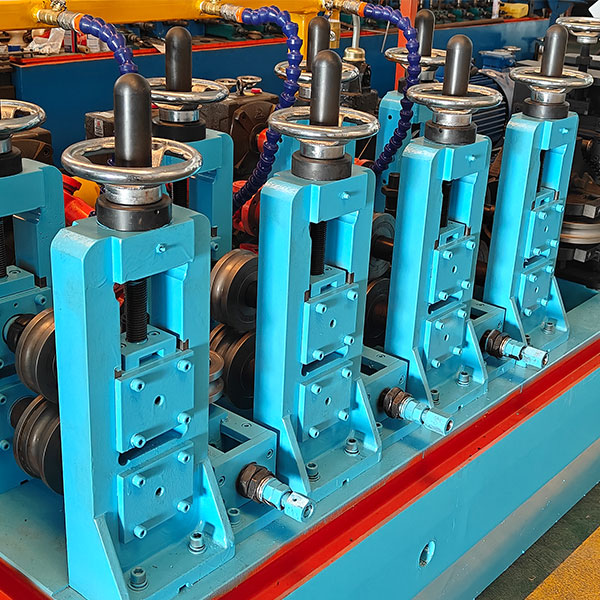

Оборудование для обнаружения дефектов стальных труб

Оборудование для обнаружения дефектов стальных труб -

Рихтовальная машина

Рихтовальная машина -

Плесень

Плесень -

Зубошлифовальный станок

Зубошлифовальный станок -

Оборудование для производства труб из нержавеющей стали

Оборудование для производства труб из нержавеющей стали -

Внутренний скребок

Внутренний скребок -

Устройство для прямого формования квадрата

Устройство для прямого формования квадрата -

Кромкофрезерный станок

Кромкофрезерный станок -

Оборудование для сварки труб прямым швом

Оборудование для сварки труб прямым швом -

Летающая пила

Летающая пила

Связанный поиск

Связанный поиск- Купить двуплечий станок

- Оптовая консольная разматывающая машина

- Дешевые вилочные погрузчики

- Лидинг пресс-подборщики 145

- Оптовая продажа высокочастотного индукционного нагрева

- Ленточные пилы для деревообработки из Китая

- вилочный погрузчик 5

- Оптовые пильные диски 125

- Дешевый сварочный аппарат 250

- OEM Стальной гибочный станок